Goederenoverslag

Op het gedeelte van de goederenoverslag komen verschillende zaken voor.

Zo is er stukgoed dat gelost wordt op een perron, zwaar stukgoed dat gelost wordt met een kraan en is er ook de mogelijkheid voor het lossen van de autotrein.

Al deze zaken hebben hun eigen stukje.

Aangezien de beschrijving van de goederenoverslag verschillende facetten bevat, is hier ook weer gebruik gemaakt van een keuzemenu.

Als je weer terug wilt keren naar het hoofdonderwerp "Rangeerterrein" klik je hier. Andere keuzes kun je hieronder maken:

Keuze menu:

Vracht verkeer.

Tussen de rails.

Kraan werk.

Goederen perron.

Gereed maken van de auto-losplaats.

Autotrein lossen.

De afrastering.

Vracht verkeer.

Bij de goederenoverslag is het mogelijk dat het vrachtverkeer hier gewoon over de sporen kan rijden.Om dit mogelijk te maken, moet er een oplossing bedacht worden, om ook het deel tussen de rails op een zo mooi mogelijke manier op te vullen.

Hier zijn verschillende oplossingen voor, maar zijn niet allemaal even handig.

Zo is het opvullen met gips een mogelijkheid, maar is ook erg bewerkelijk en achteraf moeilijk te corrigeren.

In eerste instantie is er gedacht aan het dichtmaken d.m.v. stelton platen.

Maar deze vind ik niet zo mooi en en gezocht naar andere oplossingen.

De firma Bush brengt onder het nummer HO7412 kartonnen platen uit met een afmeting van 210 x 148 mm met een afbeelding van betontegels.

Deze zijn stevig en makkelijk te snijden of te knippen en zien er realistisch uit.

Er zitten twee exemplaren in de verpakking en zijn relatief goedkoop.

Het is de bedoeling dat deze platen worden gebruikt tussen de onderliggende sporen in.

Tussen de rails maken we gebruik van iets anders, daarover later meer.

De hierna beschreven methode is vergelijkbaar met de methode die is gebruikt rond de container terminal.

Om deze betonplaten op de juiste hoogte te brengen, moet er wat opvulling komen.

Voor opvulling is foamplaat gebruikt van 3 mm dikte.

Het bleek dat deze net boven de biels hoogte uitkwam en als de kartonnen platen hierop geplaats werden, dat deze net onder de bovenzijde van het railprofiel uitkwam.

Dit heeft het grote voordeel dat de bovenzijde van de rail nog eenvoudig schoongemaakt kan worden en er zelfs met een poets wagon overheen gereden kan worden, zonder dat het karton beschadigd.

De foamplaat wordt op die plekken aangebracht, waar met vrachtverkeer gereden moet kunnen worden.

Als eerste zijn de platen op maat gesneden.

Hierbij hoeft de plaat niet exact aan te sluiten op de biels, de kartonnen plaat die hierboven op komt loopt tenslotte door tot de spoorstaaf.

Na het op maat snijden kunnen de foamplaten worden vastgemaakt aan de ondergrond.

In plaats van de foamplaten te lijmen op de ondergrond, is hier 2-zijdige tape gebruikt.

Wil je achteraf nog wijzigingen aanbrengen dan kan dat makkelijker gerealiseerd worden.

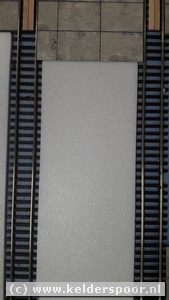

Links : De gebruikte foamplaat (deze is toevallig wit, maar is ook in andere kleuren verkrijgbaar).

Rechts de foamplaat aangebracht tussen de sporen.

Hierbij zijn de karton platen met betonafdruk al wel op maat gesneden, maar nog niet vastgezet op de ondergrond.

Na het vastzetten van de foam ondergrond kunnen de kartonnen platen op maat gesneden worden

Gebruik voor het snijden een scherp mes om rafels te voorkomen.

Als alle stukken voor tussen de sporen op maat zijn gemaakt en mooi aansluiten, worden deze in dezelfde volgorde even parallel aan het spoor neergelegd.

Op de foam onderlaag worden nu stroken tweezijdig plakband aangebracht.

Na het aanbrengen van de dubbelzijdige tape wordt de beschermlaag van de tape verwijderd en kunnen de op maat gesneden kartonnen platen worden aangebracht.

Keer terug naar menu.

Terug naar het hoofdonderwerp Rangeerterrein.

Tussen de rails.

Om de ruimte op te vullen tussen de spoorstaven, kun je verschillende methodes gebruiken.In lijn met de overweg en de hoofdtoegang naar het rangeerterrein, is er gebruik gemaakt van houtopvulling.

Hierbij lijmen we twee houten roerstokjes op elkaar om de juiste hoogte je bereiken.

Dit kan gewoon met sneldrogende houtlijm, dan kun je redelijk snel door werken.

Als deze zijn gedroogd, kunnen ze eventueel op lengte gemaakt worden.

Daarna plaatsen we twee van deze op elkaar gelijmde houtjes naast elkaar tussen de twee spoorstaven in.

Het resultaat is dat deze exact de juiste hoogte hebben die nodig is om straks een wegdek aan te kunnen brengen.

Voor het wegdek gebruiken we hetzelfde grijze karton als dat we voor de wegen hebben gebruikt, maar brengen we later aan.

Het wegdek komt hiermee op nagenoeg dezelfde hoogte als de karton plaat met betonlook, dus net onder de spoorstaven.

Na wat doorwerken ziet het er ineens heel anders uit......

Tijd om ook de opvulling van der rest tussen de rails e doen.

Tussen de stukken, waar geen vrachtverkeer komt of mag komen, brengen we ballast aan.

De andere delen, dus waar wel vrachtverkeer mag komen, gebruiken we een andere methode.

Omdat hier meer lengte nodig is, is het gebruik van de vorige methode (de houten roerstaafjes) niet zo geslaagd.

Wel maken we weer gebruik van het bekende grijze karton als opvulling.

Om ook hier de juiste hoogte te verkrijgen is onder de karton laag gebruik gemaakt van dunne foamplaat (1mm dikte) en is vastgezet met dubbelzijdige kleefband.

Het voordeel is dat deze, met name bij de wissels, eenvoudig op maat is te knippen.

Bij de 1e methode die is toegepast is dit een heel stuk lastiger.

Bij beide methodes wordt de bovenzijde voorzien van dubbelzijdige kleefband waarop later, zoals eerder aangegeven, de stroken van grijs karton worden aangebracht.

De ballast wordt weer op de bekende wijze aangebracht, verdunde houtlijm met een druppeltje afwasmiddel.

En dan ziet het er zo uit:

Keer terug naar menu.

Terug naar het hoofdonderwerp Rangeer terrein.

Kraan werk.

Buiten de containerkraan van Heljan, komt er op het rangeerterrein nog een "gewone" kraan te staan.

Deze kraan komt op het deel waar de overige goederenwagons geladen en gelost kunnen worden.

De gebruikte kraan is de portaalkraan van Roco, die ook echt functioneert en kan worden aangestuurd met het DCC-protocol.

Doordat de onderlinge afstand tussen de sporen beperkt is (61 mm), is het enige "probleem" de doorrijhoogte voor de goederenwagons.

Dit ongemak is echter eenvoudig op te lossen, door de vaste stempels onder de poten van de kraan te vervangen door wiel onderstellen, waardoor de kraan niet alleen verrijdbaar wordt, maar ook op een betonnen balk kan worden geplaatst.

Door deze kleine hoogte winning, is de doorrijhoogte voor wagons en locs hoog genoeg om ongehinderd onder de portaalkraan door te kunnen rijden.

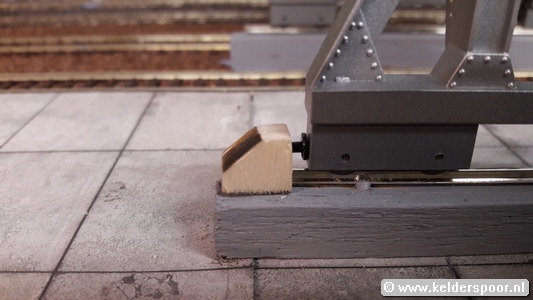

De betonnen balk is gemaakt van een recht stukje hout van ongeveer 30 cm lengte.

Hierin worden een paar kleine koperen spijkers in aangebracht waarop een stukje rail kan worden gesoldeerd.

Deze rail komt van een stukje wat is overgehouden van de gebruikte flexrail.

De hoogte van deze betonnen balk is voor beide zijde afwijkend in maat.

Dit komt omdat aan de ene zijde de balk direct op de ondergrond komt te liggen en de andere op de inmiddels aangelegde bestrating.

Het hoogte verschil tussen de balken is ca 3 mm.

Onder in de balken is een gaatje van 2,3mm geboord, waarin een M3 draadeinde in is geschroefd.

Ook in de onderplaat zijn op dezelfde posities gaatjes geboord van 3 mm.

Nu kunnen de betonbalken op hun plaats worden gezet en door de kleine afwijkingen in afstand en gaten, staan ze mooi vast op de ondergrond.

Alleen nog wat stootbuffers aan het uiteinde van de rail aanbrengen en het geheel is klaar.

Het stootblok (hierboven) is gemaakt van een stukje populieren triplex en een ingekorte stalen spijker.

Om de ingekorte stalen spijker aan te brengen wordt er in het houten blokje eerst een gaatje geboord om splijten te voorkomen.

Aan de onderzijde van het blokje maken we een kleine sleuf, zodat deze mooi over de rails valt.

Met een druppeltje houtlijm zetten we de spijker vast in het gaatje en laten het even drogen.

Stootblok nog even op kleur brengen en met houtlijm vastlijmen op de juiste plaats.

En zie hier het resultaat.

De kraan ziet er nu nog een beetje "clean" uit, en gaan we later nog wel eens onder handen nemen met wat vervuiling e.d.

De draden voor de aansturing zijn aan de achterzijde aangebracht en zijn nauwelijks zichtbaar.

Keer terug naar menu.

Terug naar het hoofdonderwerp Rangeerterrein.

Goederen laadperron

Voor het stukgoed is er nog een laadperron nodig.Dit laadperron kan op een eenvoudige en makkelijke manier zelf gemaakt worden.

Het voordeel is dat deze op de maat gemaakt kan worden zoals je dat zelf wil.

De basis bestaat uit een houten lat en een schuin oprijstuk.

Om te beginnen wordt eerst de lengte en breedte van het perron bepaald.

De breedte van het perron is later bepalend voor de breedte van de lat.

Vervolgens snijden op volle breedte en volledige lengte een stuk uit zachte foamplaat van ca 3 mm dikte.

Je kun hiervoor prima de foamplaat gebruiken die gebruikt wordt voor onder het laminaat.

Deze heeft één vlakke zijde die we als boven zijde voor het perron gaan gebruiken.

De onderliggende lat moet ca 5 mm smaller zijn dan het uitgesneden stuk foamplaat.

De hoogte van de lat wordt bepaald door de hoogte van de onderzijde van schuifdeuren van een goederwagon minus de dikte van de foamplaat.

De lengte is ca 75 mm korter dan het uitgesneden foam.

Deze laatste 75mm worden opgevuld door twee wigvormige stukken hout die de oprit van het perron moeten gaan vormen.

Daarna controleren we even op de uitgesneden foamplaat past op de houten onderbouw.

Als alles klopt kunnen we foamplaat gaan bewerken.

We beginnen met het aanbrengen van een steen patroon langs de twee lange buitenzijde van de foamplaat.

Dit is de zogenaamde rollaag.

Je kunt dit prima doen met een stempel die je zelf kunt maken van een oud (versleten) kwastje.

Door de haren uit het metalen omhulsel van de kwast te halen en het omhulsel rechthoekig te maken, krijg je een mooie rechthoekige stempel waarmee je de foamplaat van steenmotief kan voorzien.

Als je de stempel zachtjes op het foam drukt, ontstaat er een rechthoekige afruk in de foam.

In de praktijk zie ook nog wel eens wat scheuren in de betonen plaat op een laadperron.

Door tussen de twee rollagen met een scherpe punt van een potlood wat willekeurige groeven van ongelijke lengte te maken, kun je dit mooi simuleren.

Om de juiste kleur te geven wordt als eerste de basiskleur aangemaakt voor het perrondek.

Ik heb hier gekozen voor een grijze basis laag (wit en zwarte verf mengen tot de gewenste kleur).

De 1e laag wordt met een spons of doekje aangebracht op het perrondek en nog voordat het geheel droog is met een schone papieren doekje weer een beetje afgeveegd.

Voor een wat meer grijzere dekking kan dit eventueel herhaald worden.

Om een wat oud en gebruikt effect van een perrondek te verkrijgen, beginnen we met verdunde zwarte plakkaatverf de 1e laag aan te brengen en vegen dit vervolgens met een droge spons of doekje weer een beetje af.

Eventueel kan dit nogmaals herhaald worden, zodat de ingedrukte groeven goed zichtbaar worden.

Om de zaak helemaal af te werken, schilderen we de houten onderbouw nog in de gewenste kleur.

Om de zaak helemaal af te werken, schilderen we de houten onderbouw nog in de gewenste kleur. Ik heb hier gekozen voor zwart, maar je kunt natuurlijk ook een andere kleur kiezen.

Nu is het alleen nog een kwestie van vastmaken van de foamlaag op de houten ondergrond.

We doen dit opnieuw met wat dubbelzijdige tape.

Als dit gebeurd is kunnen we deze op de plaats van bestemming plaatsen.

Het vast zetten op de juiste plek doen we opnieuw met ..........

juist, met dubbelzijdige tape (ideaal spul eigenlijk).

En dan krijg je dit als resultaat...

Keer terug naar menu.

Terug naar het hoofdonderwerp Rangeerterrein.

Gereed maken van de auto-losplaats.

Om te voorkomen dat de autowagons van de rails gedrukt kunnen worden, moet er eerst een stootblok worden geplaatst.

Nu is een standaard stootblok te hoog voor deze wagons, omdat dan de auto's op het onderdek niet van de wagon gereden kunnen worden.

De stootblokken zoals we die voorheen hebben gemaakt, zijn nog hoger en voldoen hier dus ook niet.

We zullen dus iets anders moet verzinnen.

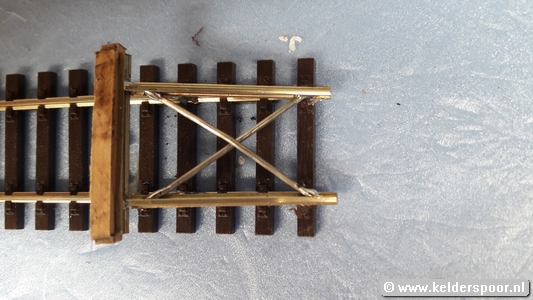

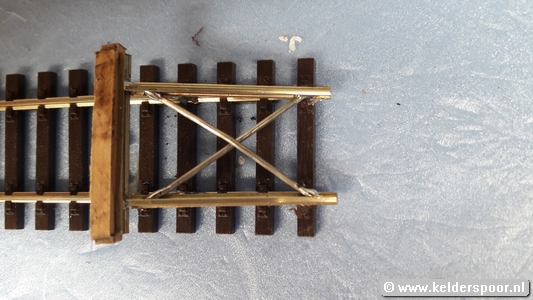

Aangezien er nog genoeg afvalstukjes rail materiaal is, kan hier wel een passend stootblok mee worden gemaakt.

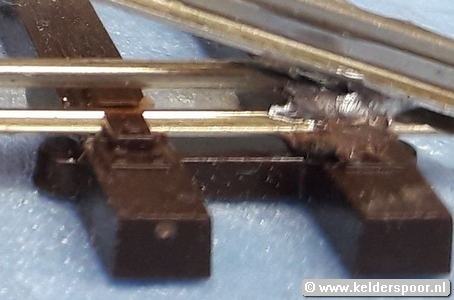

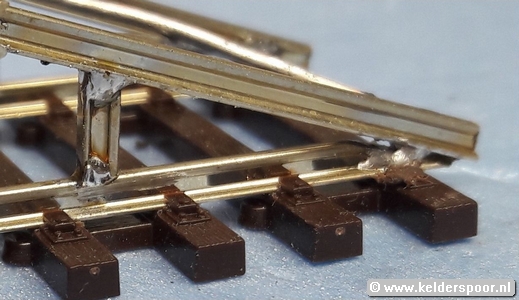

Eerst maken we een recht stukje rail van ongeveer 90 tot 120 mm lengte (net wat je nodig hebt).

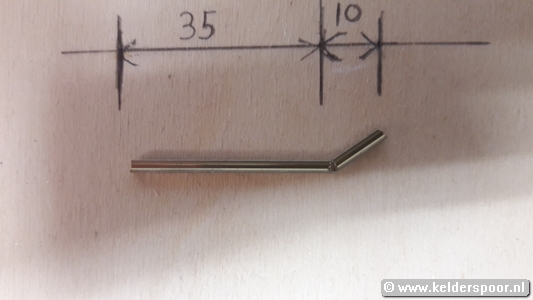

Van wat losse railstaven worden twee stukjes van ca 35mm en 7 mm afgezaagd.

Aan het uiteinde van het stukje rail maken we een schuine zijde en wel zo, dat de railstaaf van 35mm onder een hoek van ca 10 graden komt te staan.

De stukjes van 7mm worden gebruikt om de schuine railstaaf te ondersteunen en geven straks wat meer stijfheid.

Aan beide zijde van de rijrail worden nu de schuine en steun staven vast gesoldeerd.

We maken opnieuw een stukje spoorstaaf op een lengte van ca 25mm.

Van deze spoorstaaf slijpen we aan beide zijde het uitstekende profiel af, zodat een (nagenoeg)vlakke zijde ontstaat.

Deze wordt vervolgens op het uiteinde van de schuine spoorstaven gesoldeerd, en wel met een platte zijde.

Na het solderen moeten de buffers van de wagon kunnen deze staaf kunnen raken.

Als stootbalk brengen we een houten balkje aan van 3x4x28mm.

Nu is hout niet te solderen, dus lijmen we dit op de andere platte zijde van de hiervoor aangebrachte spoorstaven.

Hierbij lijmen we de 4mm zijde van de balk op de spoorstaaf en laten deze evenveel aan beide zijde van de spoorstaaf uitsteken.

Dat lijmen doen we met 10 seconden lijm, dus zaak dat je dat in één keer goed doet.

Na het lijmen moeten we het stootblok nog wat meer stijfheid geven.

Om dit te bereiken, solderen we twee draden van 1mm kruislinks tussen de schuin oplopende staven.

Voor het draad heb ik blank verzint binddraad gebruikt.

Het beste is om de draad even met de boormachine op te spannen.

Hierdoor wordt de draad niet alleen mooi recht, maar ook wat stijver.

Na het aanbrengen van deze draden is het stootblok bijna klaar.

Zoals deze nu is zou deze onherroepelijk sluiting veroorzaken op het moment dat we deze op de bestaande rail aansluiten.

Om dit te voorkomen kun je een isolatieschoen in één van de railstaven zetten of één railstaaf doorzagen.

De 1e optie is verreweg het eenvoudigste maar de wielen in het onderstel van de wagon kunnen deze "gap" overbruggen en alsnog sluiting veroorzaken.

Daarom is het beter om onder de houten stootbalk een zaagsnede aan te brengen in één van de railstaven.

De zaagsnede kun je weer opvullen met wat (hout)lijm.

Hier zullen de wielen nooit de gap overbruggen en is kortsluiting uitgesloten.

Keer terug naar menu.

Terug naar het hoofdonderwerp Rangeerterrein.

Autotrein lossen.

Voor het lossen van auto's vanaf en autotreinwagon worden in de praktijk verschillende methodes gebruikt.

Zo kan er een bok zijn waar de wagon tegen aangereden wordt en in geval van een dubbeldeks wagon zelfs één met en extra verdieping erboven.

Deze nemen nogal wat ruimte in beslag, hebben een vaste standplaats waardoor je minder flexibel ben qua inzet en vereisen bovendien in de praktijk ook de nodige infra om de goederenstroom op een juiste wijze te realiseren.

Dit laatste is met name het geval bij stations waar ook (internationaal) personenvervoer van toepassing is.

Naast zo’n vaste plek kan er ook met een verrijdbare oplossing worden gewerkt.

Deze hebben het voordeel dat deze op verschillende plaatsen kunnen worden ingezet, nemen relatief weinig plaats in en ben je minder afhankelijk van de infra.

Deze oplossing wordt vaak gebruikt bij het laden van de wagons bij een autofabriek of het lossen in een haven of op een rangeerterrein.

We gaan deze ook toepassen op het industrieterrein van Kelderspoor.

Nu wil het geval, voor zover mij bekend, een dergelijk iets niet in bouwkit of model bestaat, dus dat wordt zelfbouw.

Als eerste maar eens gezocht naar voorbeelden.

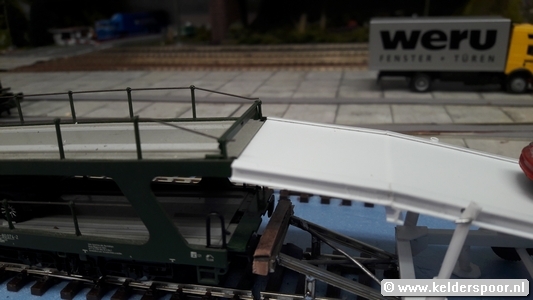

Bijgaande foto’s tonen een in de praktijk toegepaste type bij PON (VAG importeur Nederland).

De foto's komen van het internet en hebben gediend als voorbeeld.

Als eerste is de oprijbrug gemaakt.

Hiervoor is een plaatje styreen van 2mm dikte gebruikt waar aan de beide lange zijde een H-profiel van styreen is aangebracht.

Voor het aanbrengen van de H-balk heeft de rijplaat aan het begin (de wagon zijde) na 35mm een kleine knik gekregen.

Dit moet voorkomen dat de auto’s op de bodemplaat vast komen te zitten bij het lossen.

Door de styreen plaat aan de onderzijde in te snijden, kan deze knik eenvoudig worden aangebracht.

Bij het aanbrengen van de H-balk moeten op deze plek een kleine schuine kant aan de balk gemaakt worden zodat deze mooi kan aansluiten.

Ook loop de balk niet helemaal tot aan het einde (straatzijde), maar stop op ca 15 mm vootr het einde. Dit einde van de rijplaat (afrit op de straat) is aan de onderzijde schuin afgevlakt, zodat deze zonder noemenswaardige drempel aansluit op het wegdek.

Bij het origineel kan het onderste deel van rijplaten aan de wegdekzijde uit twee delen en kan worden opgeklapt, bij het model hebben we dat niet gedaan.

Ook het hekwerk, zoals het origineel toont, hebben we achterwege gelaten.

Hiervoor in de plaats worden (later) paaltjes geplaatst waar kettingen tussen worden gehangen.

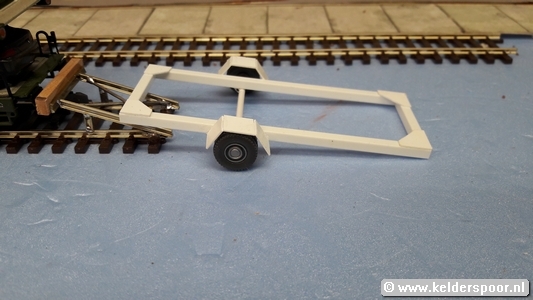

Tijd voor het maken van het onder frame.

Het onder frame is gemaakt van holle vierkante plastic pijp.

Deze worden koud op elkaar gelijmd. De hoeken worden versterkt door een klein driehoekig styreenplaatje van 1 mm dikte.

Deze worden aan de bovenzijde op het frame aangebracht.

Om de as voor het wiel te kunnen plaatsen is aan de onderzijde van het frame een stukje holle ronde plastic pijp gebruikt.

Deze heeft een binnen diameter van 0,7mm en en buitendiameter van 2mm.

Hierin wordt later de stalen as geplaatst.

De wielen die gebruik zijn komen van defect Herpa model vrachtwagen en is een dubbel lucht uitvoering.

Als as is een stukje draad van 0,6 mm gebruikt.

Het spatbord is ook gemaakt van een klein plaatje styreen van 1 mm dikte.

Ook hier is op de buigpunten een klein snee gemaakt aan de binnenzijde van het spatbord, zodat deze hier makkelijk is te buigen.

Na het buigen zijn de buiglijnen aan de binnenzijde versterkt met wat lijm.

Om de spatborden te plaatsen wordt eerst de as met de wielen aangebracht.

Vervolgens worden de spatborden aangebracht op het vierkante profiel boven de wielen.

Nu de zaak even goed laten drogen.

Maar zoals wel vaker kan voorkomen in de modelbouw, is dat het even tegenzat.

Het bleek namelijk dat na verloop van tijd veel gelijmde verbindingen losraakte en zelfs met 10 seconden lijm bleef het niet zitten.

Waarschijnlijk komt het doordat de ronde en vierkante pijp niet van styreen waren.

Doordat de boel "in verval raakte", heeft afbouwen op deze manier verder geen zin.

Het tot nu toe gebouwde model vormde echter een goed basis en is besloten om hem opnieuw te gaan bouwen en beschouwen we maar als een prototype.

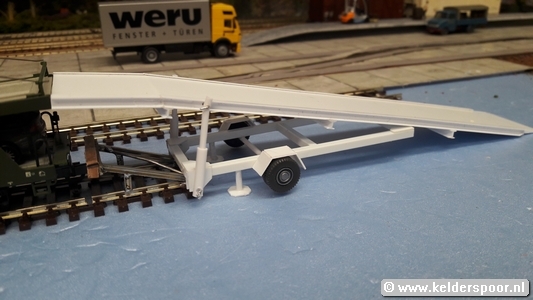

Na de bouw van dit prototype is het tijd om het definitieve exemplaar te gaan maken.

Echter maken we geen gebruik meer van styreen maar van messing.

Auto-los-kar in messingbouw.

Messing profiel is in heel veel maten en varianten te koop en is bovendien prima te solderen.

Het enige wat van styreen is gebleven is de oprijplaat.

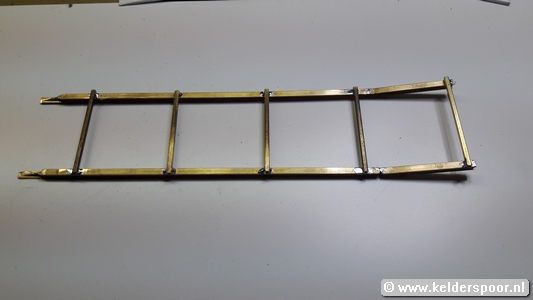

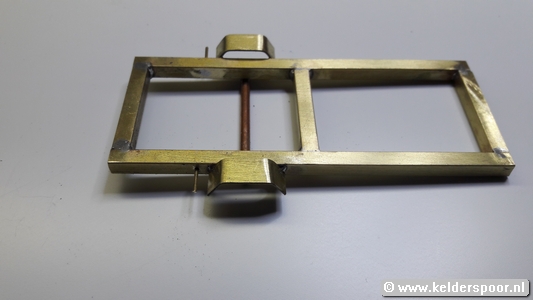

Net als bij het prototype is eerst begonnen met de bouw van het onder frame.

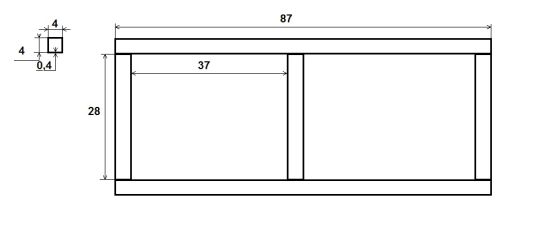

Voor het onder frame is gebruik gemaakt van vierkant messing profiel van 4x4mm, met een wanddikte van 0,4mm.

Dit is een standaardmaat die zo te koop is.

Er worden 2 stukken van 87mm en 3 stukken van 28mm lengte afgezaagd.

Na het zagen worden de bramen netjes verwijderd.

Om het solderen wat beter te laten verlopen worden de 5 afgezaagde delen eerst even gereinigd.

Dit gaat eenvoudig met een poetsblokje wat je ook voor de rails kun gebruiken.

Na het poetsen wel even goed afnemen met wat IPA of alcohol.

Vervolgens worden deze stukken aan elkaar gesoldeerd volgens de tekening.

Voor het solderen is gebruik gemaakt van een 65 watt temperatuur geregelde soldeerbout en wat loodvrij soldeertin.

De soldeer temperatuur stellen we in op 325°C.

Is je soldeerbout van een lager vermogen, dan kun je deze eventueel iets hoger instellen i.v.m. de temperatuur val die optreedt bij het verwarmen van het messing profiel.

Zaak is wel, dat je de juiste soldeerstift hiervoor gebruikt.

Gebruik bij voorbaat een platte soldeerstift, zodat je voldoende raakoppervlak hebt met het messing profiel voor de warmteoverdracht.

Omdat de messing balkjes heet worden tijdens het solderen is er gebruik gemaakt van een houten plankje.

Het ander voordeel van het gebruik van een houten plankje is dat je er spijkertjes erin kunt slaat om de boel te fixeren.

Zorg er in ieder geval voor dat de boel mooi haaks op elkaar aansluit.

De foto hiernaast laat het verschil tussen het prototype en het nieuwe frame zien.

Na het solderen van het framewerk kan er op de lasnaden wat soldeer uitsteken.

Regel is dat je een gemaakte soldering nooit mechanisch mag bewerken.

Als dit wel is gebeurd dan moet je de soldeerverbinding opnieuw verwarmen en laten vloeien om de mechanisch spanning in het materiaal te elimineren.

We behandelen de soldeerlasnaden waar het soldeer uitsteekt met een poetsschijfje in de Dremel.

. Nadat dit vlak gemaakt is verwarmen we de soldeer verbindingen opnieuw met de soldeerbout en laten het soldeer nogmaals vloeien.

De oneffenheden die er nu nog zitten laten we voor wat het is.

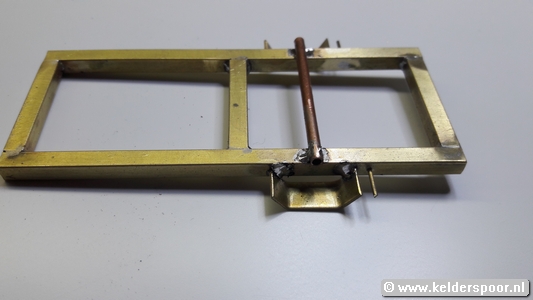

Nu het onder frame klaar is, kunnen we het oprijdeel gaan maken.

Om de oprijplaat te kunnen dragen, maken we gebruik van H-profiel met een hoogte en flesbreedte van 2,5mm.

De flensdikte is 0,5mm

Ook het H-profiel is een standaardmaat die in handel te koop is.

Om te beginnen zagen we 2x 125mm en 2x 30mm lengte af.

Omdat er een klein knik in het laatste deel zit, moet het uiteinde van de twee H-profielen die tegen elkaar komen iets afgeschuind worden.

Door het profiel op een hoek van 1,5 graden af te schuinen, ontstaat er mooie knik.

Je kunt dit afschuinen met een kleine vijl doen of met behulp van een slijptol.

Voor beide zijde van de oprijplaat is een dergelijk draagprofiel nodig.

Als je beide delen onder elkaar legt, kun je direct zien of deze ook dezelfde hoek hebben.

Zijn deze gelijk, dan kun je de delen aan elkaar gaan solderen.

De soldeermethode is gelijk aan die van het onder frame.

Om de twee H-profielen met elkaar te kunnen verbinden, hebben we ook nog wat vierkante pijp nodig van 1,5 x 1,5mm met een wanddikte va 0,25mm.

We zagen 5 stukken af van 35mm en ontbramen beide uiteinde.

Vervolgens solderen we deze vierkante stukjes pijp aan de onderzijde van de twee draagprofielen.

De onderlinge afstand is op 32mm gehouden, waarbij de 1e balk geplaatst is op 2mm van het uiteinde van de "knikzijde".

Na het solderen wordt het uiteinde van de H-draagprofielen wat afgeschuind zoals onderstaande foto laat zien en over een lengte van ca 9mm.

Op deze manier zal de oprijplaat mooi aansluiten op het wegdek.

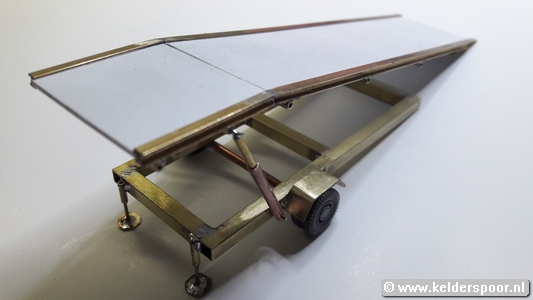

De rijplaat is gemaakt van 2mm dik styreen en bestaat uit twee delen.

Het kleine deel komt in de "knik" en het grote deel in het oprijdeel.

Het grote deel is 123mm x 32mm en het kleine deel is 30mm x 32mm.

Door de rijplaten aan de zijkant iets of te schuinen, kunnen deze makkelijk in de H-profielen gestoken worden.

Ook op de plek waar de twee delen tegen elkaar komen is deze iets afgeschuind, zodat de twee delen nagenoeg naadloos op elkaar aansluiten.

Om de rijplaat mooi op het wegdek aan te laten sluiten, wordt ook het uiteinde van de grote rijplaat afgeschuind met dezelfde hoek als bij de H-profielen is gedaan.

Het afschuinen kan prima met een kleine (zoet)vijl gedaan worden, en afgewerkt worden met fijnkorrelig schuurpapier (korrel 400).

Hoe dit er dan uit komt te zien is op de 1e foto hieronder goed te zien.

Afwerking onder frame.

Aan het onder frame moet nog het een en het ander gebeuren om dit compleet te maken.

Zo moeten er nog wielen, spatborden, stempels en perscilinders aangebracht worden.

We beginnen met het aanbrengen van een buis, voor de as van de wielen.

De buis is een koperen buisje van 37mm lang, met een doorsnede van 1,6mm met een wanddikte van x0,3mm (hierdoor is het gat 1 mm).

Deze buis wordt op ca 28mm van de achterzijde aangebracht en steekt aan beide zijde 1,5mm buiten het frame.

De as voor de wielen is een draad van 1mm dikte met een lengte van 48mm.

Deze past door de buis en de wielen kunnen er zo op gedrukt worden (deze komen van het oude exemplaar af).

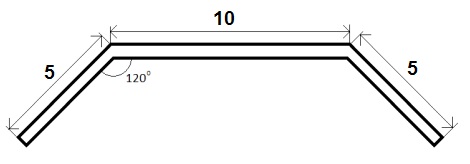

De spatborden zijn gemaakt van 0,5mm dik messing plaat plaat, waaruit twee delen van 7mm x 20mm worden gehaald.

Deze wordt volgens onderstaande tekening gebogen en kunnen dan op beide zijde van het frame worden vast gesoldeerd.

Om de, nog te maken, pers cilinders te kunnen bevestigen, wordt aan beide zijde van het frame 13mm achter de as een gaatje van 0,8mm geboord.

Deze gaatjes moeten in de framebuis geheel doorgeboord worden zodat aan beide zijde van het frame er een gaatje zit.

Hierin wordt een pen geplaatst die is gemaakt uit een stukje messing draad van 0,8mm doorsnede en heeft een lengte van ca 15mm.

Deze pen wordt vervolgens vast gesoldeerd waarbij aan de binnen zijde van het frame de pen iets uitsteekt.

Door het soldeer aan de binnenzijde van het frame aan te brengen, vloeit het tin vanzelf door naar de andere zijde.

Vervolgen kan de binnenzijde weer wat vlak gemaakt worden en laten we de soldeerverbinding even opnieuw vloeien.

De pen kan aan de buitenzijde van het frame later op de juiste lengte worden afgeknipt.

De pers cilinders.

De pers cilinders zijn gemaakt van twee buisjes die in elkaar kunnen schuiven.

Het onderste buis bestaat uit een holle buis van 2,4mm doorsnede met een binnen diameter van 1,6mm.

De bovenste buis is een holle buis met een doorsnede van 1,6mm en een binnen diameter van 1mm en is gelijk aan de buis die ook gebruikt is voor de as.

Het materiaal is van koper of messing, beide zijn standaardmaten die zo te koop zijn.

Deze passen perfect in elkaar.

Van de dikke buis worden twee stukken afgezaagd op een lengte van 23mm.

Op 2mm van de onderzijde van deze buizen wordt in het midden een gaatje van 0,7 mm geboord.

Hier moet straks de pen van het onder frame doorheen.

Het gaatje is bewust wat kleiner gekozen dan de pen dikte om het bewegen wat stroef te laten verlopen.

Op deze manier kan de "pers cilinder" wat beter in positie blijven staan.

Ook van de dunne buis worden twee stukken ook op en lengte van 21mm gezaagd.

Om voor de cilinders een scharnierpunt te maken aan de oprijplaat, gebruiken we weer een stukje vierkante pijp zoals we al eerder gebruikt hebben bij de oprijplaat.

Van de vierkante pijp (1,5 x 1,5mm met een wanddikte va 0,25mm) zagen we een lengte af van 34mm.

We plaatsen deze aan de onderzijde van het H-profiel van de "geknikte" zijde op een afstand van 14mm van het uiteinde van het profiel.

Zorg ervoor dat aan beide zijkanten evenveel uitsteekt.

Deze wordt weer bevestig door deze vast te solderen.

Bij het solderen wel eerst even het plaatje styreen verwijderen, anders smelt deze bij het solderen van de pijp.

Om het scharnier te maken, gebruiken we een stukje draad van 1mm dikte.

Om deze draad mooi strak te krijgen, knip je een draadlengte af van ongeveer 500mm.

Span één zijde van de afgeknipte draad in de kop van de boormachine en het andere uiteinde in een bankschroef.

Trek de draad nu strak en laat de boormachine even draaien.

De draad wordt nu mooi recht en ook wat stugger.

Knip nu een stukje af van 60mm lengte en buig met een platte tang één uiteinde haaks om.

Steek de draad nu door de vierkante pijp en plaats aan het haaks omgebogen deel de dunne pijp van 21mm.

Zorg dat deze helemaal tot in de hoek van de draad is geplaatst en soldeer de draad in de pijp vast.

Druk nu de draad strak tegen de pijp en buig het uitstekende deel nu ook haaks om en wel zodanig dat deze parallel loopt aan de pijp aan de andere zijde.

Soldeer nu op dezelfde wijze ook de tweede dunne pijp vast aan het omgebogen deel.

Schuif nu de dikkere pijpen op de twee uitstekende pennen van het onder frame en laat de dunne pijpen in de dikkere pijpjes zakken.

Nog even controleren of deze nu in elkaar kunnen bewegen.

Het is natuurlijk de bedoeling dat de oprijplat in de stand blijft staan waarin je hem zet.

Als dit niet het geval is, kun je de dunne buizen iets naar buiten buigen.

Als alles naar tevredenheid is kunnen de pennen die door de onderste buizen steken op lengte worden afgeknipt.

Zorg hierbij ervoor dat de pen ca 2 mm uitsteekt.

Indien alles goed is kan het uiteinde omgebogen worden om te voorkomen dat de pijpen van de pen af komen.

De stempels.

Om het onderstel stabiel te laten staan, maken we nog twee stempels achter op het frame.

De voetplaat is 6-kantig en is 5mm in doorsnede.

Op de voetplaat wordt in het midden een draad van 1mm gesoldeerd en heeft een lengte van ca 15mm.

Dit draadeinde kun je weer uit het stuk draad halen dat we eerder in de boormachine mooi recht hebben gemaakt.

We zagen van de dunne pijp (1,6mm uitwendig, 1 mm inwendig) een lengte van 6mm af.

Aan de achterzijde van het frame solderen we aan beide zijde deze stukjes pijp vast op 4mm vanuit de zijkant en gelijk met de bovenkant van het frame.

We buigen de draad op de stempels een fractie krom en steken deze in de kleine stukjes pijp.

Als alles gedaan is zie het eruit zoals onderstaande foto’s laten zien.

Rest alleen nog de zaak op kleur brengen.

Keer terug naar menu.

Terug naar het hoofdonderwerp Rangeerterrein.

De afrastering.

Een rangeerterrein is niet compleet als er geen afrastering aanwezig is.

Natuurlijk kun je een standaard afrastering gebruiken die je zo kunt kopen, maar het is natuurlijk veel leuker om het zelf te maken.

Daarnaast heb je, bij het zelf maken van een dergelijke afrastering, de vrijheid om de hoogte en lengte naar eigen behoeft aan te passen.

In de praktijk kom je verschillende soorten afrasteringen tegen en kun je dus uit verschillende soorten kiezen.

Hier is gekozen voor een afrastering met een geknikte staander.

Deze zijn relatief eenvoudig te maken en kan er oud of onbruikbaar railmateriaal gebruikt worden.

Zo komen de afvalstukjes nog eens goed van pas.

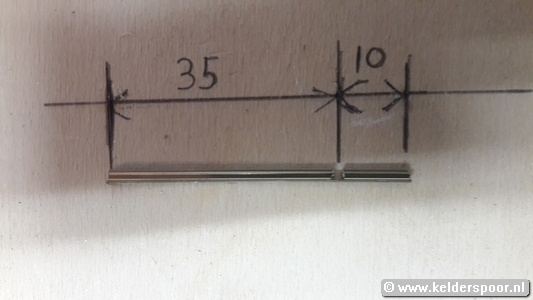

De basis bestaat uit een stukje railstaaf van ongeveer 45 mm lengte en een profielhoogte van 2,1mm (Roco line).

Op 10mm van het uiteinde, slijpen we met een Dremel of Proxxon een sleuf in het railprofiel.

De sleuf loopt tot aan de borst van het railprofiel en heeft een breedte van ca 1mm.

Na het aanbrengen van de sleuf buigen we het korte deel om zodat de bovenzijde van het railprofiel elkaar weer raken.

De opening die overblijft kunnen we straks gebruiken om er een draad doorheen te spannen.

Na het maken van het gewenst aantal staanders brengen we ze eerst op kleur met wat verf.

Ik heb gekozen voor een zilverkleur, maar je zou ze ook groen of bruin kunnen schilderen.

Je kunt in feite de hele staander schilderen, tenzij je van plan bent om de draad die je er later doorheen wilt steken vast gaat solderen.

In dat laatste geval kun je de staander pas gaan schilderen nadat je gesoldeerd hebt.

Daarna worden op de plaatsen waar de staanders moeten komen gaatjes van 2,3 mm in de ondergrond geboord (bij een andere profielhoogte zal dit anders moeten zijn).

De staanders kunnen na het drogen van de verf in de gaten worden geplaatst.

Over het algemeen zullen de staanders strak in gaten passen en kunnen eenvoudig met een klein tangetje in de gaten worden “geperst”.

Eventueel kun je wat houtlijm aanbrengen, maar met een stevige ondergrond (hout) zal dit niet echt nodig zijn.

Het uiteindelijk raster kan gemaakt worden van fijn mazig horrengaas.

Voordat dit kan worden aangebracht, spannen we eerst een draad door de openingen in de staanders.

Hiervoor gebruiken we gewoon blank binddraad van 0,8mm (verkrijgbaar in tuincentra/bloemist).

Om deze draad mooi strak te krijgen, kun je de draad eerst even opspannen met de boormachine.

Door één uiteinde in de kop van de boormachine vast zetten en het andere eind in de bankschroef kun je de draad strak spannen en de boormachine even laten draaien.

De draad wordt nu tevens wat stugger en is eenvoudig door de openingen van de staander te duwen. De draad moet tussen de verschillende staanders recht staan dus zal de draad hier en daar bij de staander even licht gebogen moeten worden.

Bij de 1e en laatste staander kun je de draad even haaks naar beneden ombuigen en eventueel even vastsolderen.

Nadat je de draad erdoorheen hebt gestoken (eventueel vast gesoldeerd) kun vrij eenvoudig controleren of alle staanders dezelfde hoogte hebben.

De draad moet overal netjes horizontaal staan.

Door de staander iets meer naar boven of beneden te plaatsen met een klein tangetje, kun je dit eenvoudig corrigeren.

Voordat we het horrengaas gaan aanbrengen werken we eerst de onderliggende grond af met wat strooigoed van Woodland (burned grass o.i.d.) en brengen hier en daar wat vlokmateriaal aan.

We knippen nu een strook van het horrengaas op een breedte van ca 35mm, de lengte is natuurlijk afhankelijk van de totale lengte van je hekwerk.

Je kunt het eventueel ook met een heel scherp mes snijden.

Het horrengaas wordt aan de achterzijde van de staander aangebracht (dus op het brede deel van de staander) en zetten we op verschillende plaatsen vast met 10 seconden lijm.

Het mooiste is om dit alleen op de staanders te toen.

Na het aanbrengen van het horrengaas is het hekwerk eigenlijk af.

Eventueel kun je het horrengaas hier en daar nog wat voorzien van een likje bruine verf om roest te imiteren.

Wordt vervolgd………

Keer terug naar menu.

Terug naar het hoofdonderwerp Rangeer terrein.

Tunnelbouw

Tunnels kunnen op een modelbaan naar zuid Duits/Zwitsers en Oostenrijks voorbeeld niet ontbreken. Alle tunnelportalen en binnenwanden zijn geheel zelf ......

Tunnels kunnen op een modelbaan naar zuid Duits/Zwitsers en Oostenrijks voorbeeld niet ontbreken. Alle tunnelportalen en binnenwanden zijn geheel zelf ......

Faller Car

Tijdens de bouw van de baan is besloten om de modelbaan ook te voorzien van een Faller Car systeem. Mogelijk dat deze in de toekomst ook digitaal bestuurd.....

Tijdens de bouw van de baan is besloten om de modelbaan ook te voorzien van een Faller Car systeem. Mogelijk dat deze in de toekomst ook digitaal bestuurd.....